- HOWO

- CHINE HUBEI

- environ 30 jours ouvrables

- 1000 unités

Le camion mélangeur et doseur d'ANFO est doté d'une trémie en forme de goutte d'eau, ce qui améliore la fluidité du nitrate d'ammonium granulé poreux et réduit les résidus. Cette structure renforce également la robustesse et la rigidité de la cuve. Outre l'amélioration des performances globales du camion, cette conception prolonge la durée de vie de la trémie de 30 %.

Camion de mélange et de chargement d'ANFO

I. Avantages techniques

Le camion-machine de mélange et de chargement d'ANFO offre les avantages suivants :

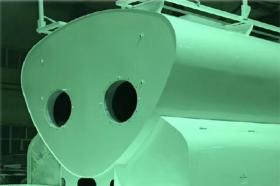

(1) Trémie en forme de larme

Le camion mélangeur et chargeur d'ANFO est doté d'une trémie en forme de goutte d'eau, ce qui améliore la fluidité du nitrate d'ammonium granulé poreux et réduit les résidus. Cette structure renforce également la robustesse et la rigidité de la cuve. Tout en améliorant les performances globales du camion, cette conception prolonge la durée de vie de la trémie de 30 %. Parfaitement adapté aux déplacements et à l'exploitation sur les pistes minières, ce camion a été utilisé avec succès dans de nombreuses régions minières de Chine, notamment au Xinjiang et au Fujian.

Figure 1 Trémie en forme de larme

Figure 1 Trémie en forme de larme

La trémie poreuse pour nitrate d'ammonium granulé est fabriquée en acier inoxydable 304 et soudée à l'arc sous argon.

Le soudage répond aux exigences de résistance à la corrosion et de capacité de charge des matériaux. La conception inclut des vérifications et des calculs de résistance réalisés par des professionnels, et des techniques de fabrication avancées sont mises en œuvre pour garantir pleinement la qualité du soudage, de l'installation et de la durée de vie.

(2) Mélange à haute efficacité, gain de temps et économie d'énergie

Le système combine une technologie avancée de mélange et de transport par spirale progressive à dents interrompues avec une technologie d'injection de diesel (voir figure 2). Avant d'être injecté dans la spirale pour être mélangé au nitrate d'ammonium granulé poreux, le diesel subit un traitement d'injection sous pression. Après son passage dans le dispositif d'injection, le diesel forme un brouillard annulaire (voir figure 3). Le système d'atomisation du diesel assure une pulvérisation uniforme à l'intérieur de la spirale inclinée. Lors du transport, le nitrate d'ammonium granulé poreux et le diesel sont mélangés de manière très efficace, ce qui améliore considérablement l'homogénéité et l'efficacité du mélange. Ceci optimise les performances explosives tout en augmentant la capacité de production unitaire, améliorant ainsi sensiblement l'efficacité opérationnelle du camion mélangeur et chargeur d'ANFO.

Figure 3 Diagramme de l'effet d'injection

(3) Les vibrations pneumatiques réduisent l'accumulation de matériaux

La trémie est équipée d'un système de vibration pneumatique qui brise efficacement les voûtes de matériau et assure un écoulement régulier du nitrate d'ammonium granulé poreux vers le convoyeur à vis inférieur. Ce système permet également une évacuation efficace des résidus.

(4) Dosage précis, contrôle automatique et intelligent

Le système de commande électrique utilise un automate programmable Siemens et des capteurs de vitesse Danfoss, permettant une régulation PID en boucle fermée du débit de gazole selon les formules de procédé, une surveillance en temps réel de la vitesse du moteur de la vis doseuse et une régulation PID synchronisée en boucle fermée du nitrate d'ammonium granulé poreux et du gazole. Le capteur de vitesse détecte la vitesse de rotation de la vis doseuse et transmet les données au système de commande. La vis doseuse sert de dispositif de transport précis ; en fonction de sa vitesse de rotation, le système calcule automatiquement la quantité de nitrate d'ammonium transportée. Le capteur de vitesse de la vis doseuse fournit 180 signaux de détection par tour, garantissant une grande précision de mesure. Cela permet de maîtriser l'erreur de dosage.≤±2 %, améliorant considérablement la précision des proportions de mélange d'explosifs et optimisant les performances globales de dynamitage.

Du nitrate d'ammonium granulé poreux et du diesel sont acheminés selon les proportions requises, mélangés intimement dans la spirale de mélange, puis chargés dans le trou de mine. Lors du chargement, si le débit d'alimentation en nitrate d'ammonium granulé poreux est insuffisant, le processus peut être interrompu.

Lorsque la quantité de nitrate d'ammonium granulé est ajustée, le débit de gazole s'adapte automatiquement et intelligemment à cette modification, sans qu'il soit nécessaire d'arrêter le système pour une reconfiguration manuelle. Ceci améliore efficacement la précision des proportions de mélange d'explosifs et optimise les performances globales du dynamitage.

Le système mesure automatiquement la quantité de charge pour chaque trou de mine. Lorsque la quantité prédéfinie est atteinte, le système s'arrête automatiquement, garantissant un contrôle précis de la charge introduite dans chaque trou. Les systèmes à nitrate d'ammonium et à diesel sont indépendants. Grâce à son haut degré d'automatisation et à sa simplicité d'utilisation, le système réduit considérablement la pénibilité du travail des opérateurs et améliore la productivité. Le chargement mécanisé optimise également le couplage entre l'explosif et le trou de mine, améliorant ainsi significativement les résultats du dynamitage.

(5) Protection à verrouillage multiniveaux, sûre et fiable

Le système est équipé de dispositifs de sécurité à verrouillage, tels que la coupure de débit et la surveillance de la température de l'huile hydraulique. De multiples protections garantissent le fonctionnement normal et sûr de l'équipement. Le système d'alimentation en gazole est équipé d'un débitmètre IFM permettant de contrôler le débit en temps réel. Si le débit descend en dessous de la valeur prédéfinie, le système déclenche automatiquement une alarme et s'arrête, évitant ainsi le fonctionnement à sec de la pompe à gazole.

(6) Fonctionnement à distance, effectif réduit et haute efficacité

Le système est équipé d'une télécommande portative permettant le réglage direct de la quantité de charge, pour une utilisation simple et pratique. Ce système de télécommande sans fil se connecte à l'automate programmable via une technologie sans fil, permettant ainsi une commande à distance. Les opérateurs peuvent utiliser la télécommande pour sélectionner le nombre de trous de mine, ajuster les quantités de charge et démarrer ou arrêter le chargement. Un seul opérateur est nécessaire pour effectuer le chargement, ce qui représente une réduction du personnel par rapport à une utilisation en cabine.

(7) Système d'isolation thermique breveté indépendamment

(8) Le camion ANFO peut être équipé en option d'un système d'isolation. Ce système, intégré à la chaudière à combustible, permet une surveillance multipoints et une régulation thermique précise. Il assure le chauffage de la cabine avant le démarrage du véhicule et maintient le gazole à température afin d'éviter le gel du réservoir et des canalisations. Ainsi, le camion ANFO peut fonctionner normalement à des températures ambiantes comprises entre -50 °C et +50 °C.

(8) Grande adaptabilité du châssis et faibles coûts d'entretien

Le châssis du camion mélangeur et chargeur d'ANFO offre une puissance suffisante, une excellente adaptabilité et une faible consommation de carburant. Il est capable d'évoluer sur des pistes minières accidentées, boueuses, sinueuses et glissantes, même dans des conditions difficiles. Le véhicule possède une capacité de franchissement de pente maximale de 35 % et un rayon de braquage minimal de 11 mètres. Pour un confort accru, la cabine est équipée du chauffage et de la climatisation. Ce véhicule se distingue par sa grande fiabilité et ses faibles coûts d'entretien.

(9) Large plage de fonctionnement avec bras oscillant spiralé et efficacité de charge élevée

Le camion mélangeur et chargeur d'ANFO adopte un système à spirale latéral avec un 270°Grâce à sa capacité de rotation, notre modèle peut recharger les trous de soufflage situés de part et d'autre du véhicule, permettant ainsi de recharger de 3 à 5 trous par arrêt. Comparé aux camions ANFO à spirale latérale traditionnels, notre modèle offre une couverture de recharge nettement plus étendue, améliorant considérablement l'efficacité globale de la recharge.

Notre camion-citerne ANFO à spirale latérale offre une portée de charge équivalente à celle des modèles à spirale supérieure, tout en garantissant une plus grande facilité d'utilisation et une sécurité accrue. Grâce à la hauteur réduite de la spirale de décharge (bras oscillant), l'installation et le retrait des tuyaux de refoulement sont facilités. Cette conception améliore la sécurité globale lors des opérations de rotation et de chargement par rapport aux systèmes à spirale supérieure.

Lors de l'utilisation d'un 10×Avec un schéma de 8 m pour le dynamitage en gradins, ce camion ANFO peut effectuer le chargement de 3 trous de mine avec une seule position de stationnement, comme indiqué dans la figure ci-dessous.

(10) Intégration transparente du chargement et du dynamitage, facilitant les opérations de dynamitage

Le camion mélangeur et chargeur d'ANFO est équipé d'une interface utilisateur intuitive affichant les paramètres clés tels que la température de l'huile hydraulique, le débit de gazole et le volume d'alimentation en nitrate d'ammonium. Il enregistre et imprime également des données statistiques pour chaque trou de mine, notamment son numéro et la quantité de charge. Grâce à ses fonctions complètes de rapport de tir, il facilite la collecte et l'analyse statistique des données pour les artificiers.

Le système de contrôle enregistre automatiquement les paramètres correspondants du motif de perçage (numéro de trou, quantité de charge, profondeur du trou) et dispose de fonctions telles que l'enregistrement, le stockage et le téléchargement automatiques des données.